当很多人认为汽车的电动化进程接近结束,已经没有了多少创新空间时,比亚迪发布了e平台3.0 Evo,其中一个核心亮点便是推出了业界集成度最高的十二合一电驱。

经过了最初的三合一、六合一、八合一,比亚迪将电驱集成度提高到了无以复加的阶段。

万丈高楼平地起,现在的成绩来自于过去的努力,要明白比亚迪的十二合一电驱到底恐怖在哪里,需要先拆解分析一下之前的八合一电驱。

基于同样的道理,我们要先捋一捋集成电驱这些年从三合一到六合一再到八合一的演变及其背后的技术逻辑。

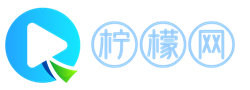

三合一电驱将电机、电机控制器和减速器三者合而为一。

从这三个部件的核心材料和零部件可以看出,电机是机电部件,电机控制器是电子电气部件,减速器是机械部件。

所以,三合一电驱属于三类不同的零部件在物理结构上的集成。

三合一电驱是比亚迪e平台2.0时代的产物,同样在这个平台上,“小三电”也实现了三合一。

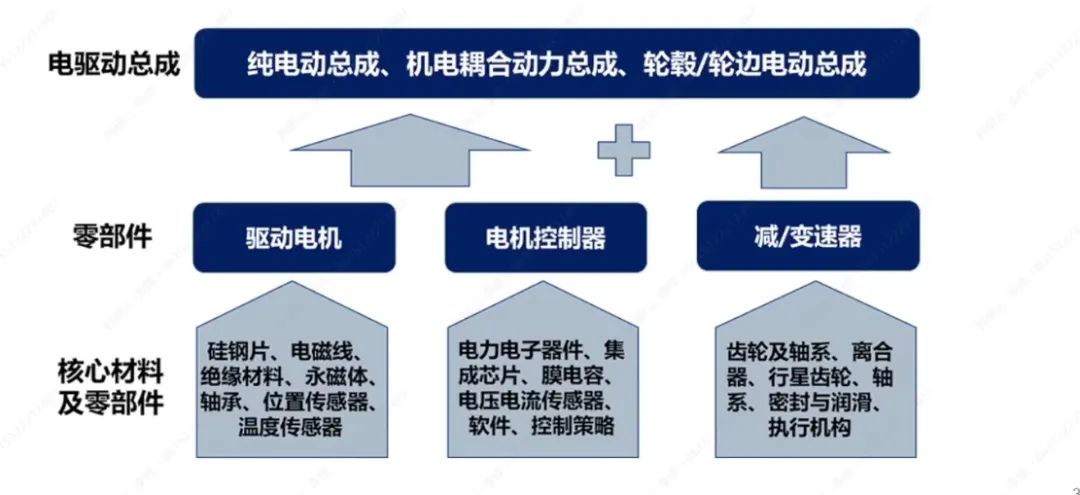

“小三电”指的是车载充电机OBC、直流变换器DC-DC和高压配电单元PDU,将这三个电路板融合为一个充配电单元CDU,便可以复用同一颗主控芯片,共享电源管理电路、通信电路。

共用壳体、线束这些结构件,不仅可以大幅度降本,还能简化防水防尘设计,由于小三电都是电子电气部件,所以,CDU属于电子电气层面的深度集成。

三合一电驱加上三合一的“小三电”,就组成了既有物理集成又有电气集成的六合一电驱。

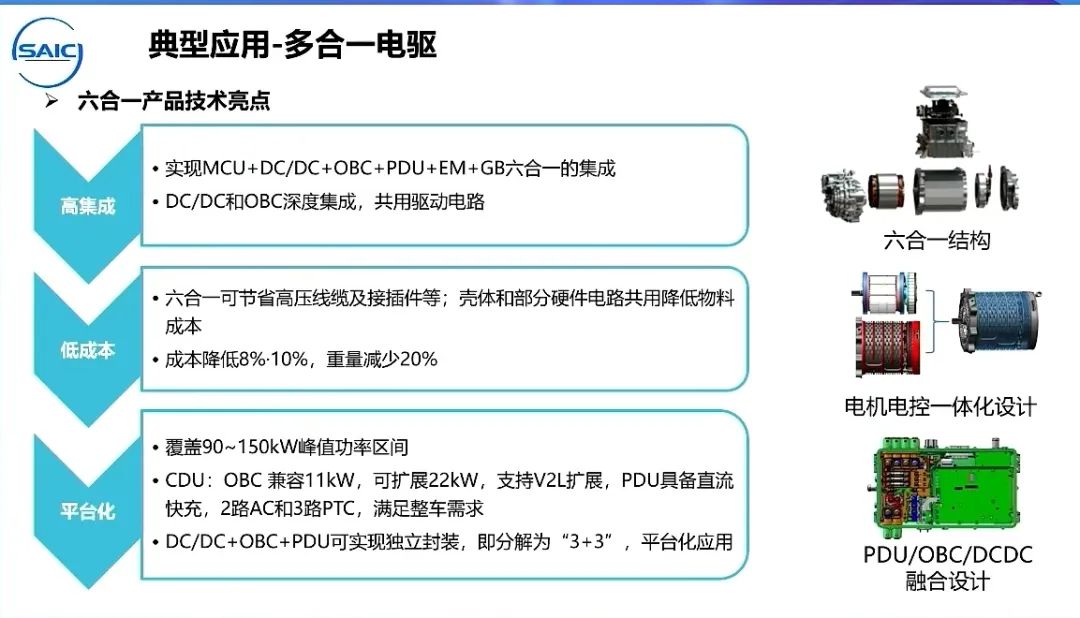

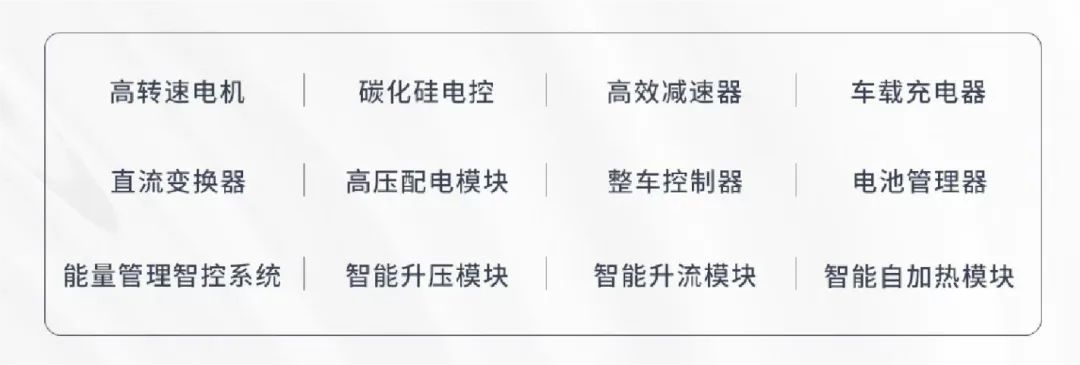

到了e平台3.0的时代,比亚迪没有采用六合一的形式,而是一步到位,直接把“大三电”里的电池管理系统BMS和整车控制器VCU集成了进来,组成了八合一电驱。

所以,八合一电驱的本质就是小三电和大三电的胜利会师。

和小三电相比,电池管理系统和整车控制器的技术难度高多了,能不能做出八合一电驱,相当考验车企的技术实力。

这里之所以不提供应商,是因为集成度高到这样的程度,应该没有供应商的立足之地了,记得去年华为做出了不带整车控制器的七合一电驱,是华为没有做出八合一电驱的技术实力吗?如果不是,原因出在哪里,你品,你仔细品!

小岳岳说,啊,五环,你比四环多一环,比亚迪说,啊,十二合一电驱,你比八合一电驱多了四个零部件。不过,堆数字不是为了炫技,而是为了解决行业痛点。

智能升压模块解决的是低压充电桩给800伏车型充电的问题。按照2015版《电动汽车传导充电系统标准》设计的充电桩大多为低压充电桩,想要给高电压平台车型充电,必须先升压。

按理说,做一个单独的直流升压模块就能把电压升上去,但这不仅不符合成本控制的逻辑,也体现不出比亚迪的技术实力。

于是,比亚迪打起了电驱的主意,通过复用电驱的功率模块和电机定子绕组,取代了传统的直流升压模块。

智能升流模块解决的是基于2015版国标设计的180千瓦充电桩给400V车型充电的问题。

根据2015版国标,充电桩最大充电电流为250安培,给400伏车型充电时,充电桩把充电电压限定在400多伏,假设为440伏的话,乘以最大电流250安,充电功率也只有110千瓦。

怎么办?比亚迪通过充电桩和整车电压平台的解耦,将电流恒定不变的传递路径断开了。

这样一来,充电桩一侧最大电流仍是250安,但电动车内部充电电流可以做到400安。

还是按照440伏的充电电压乘以400安来算,充电功率可以做到176千瓦,这样就能全面发挥充电桩的实力了。

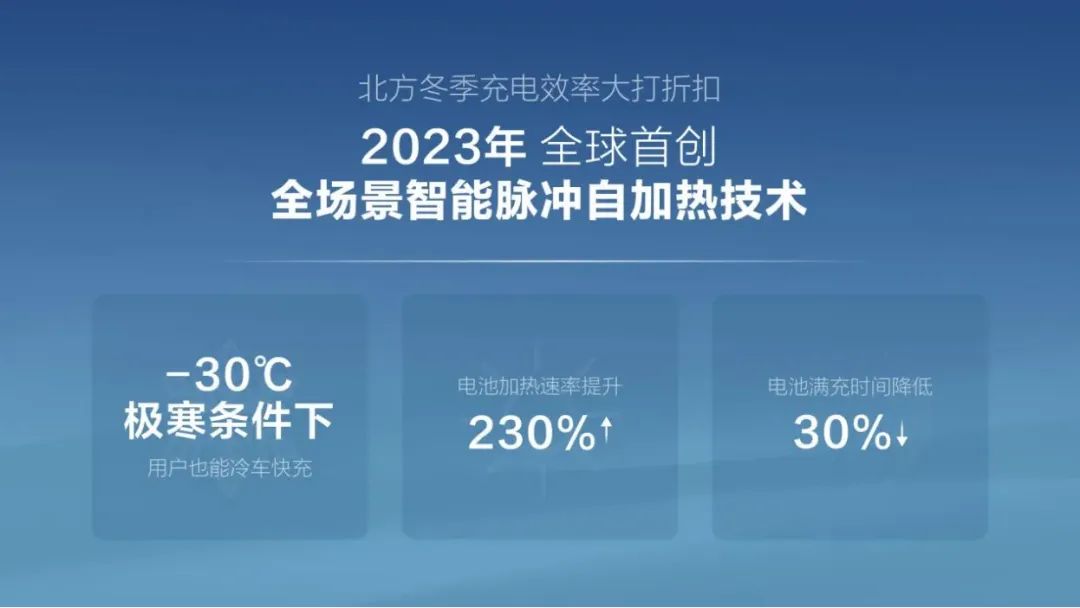

智能自加热模块解决的是低温条件下充电效率大打折扣的问题。

电池充电的本质是锂离子通过电解质从正极向负极迁移的过程,在低温条件下,锂离子传导过程变慢,当然就延长了电池充电的时间。

比亚迪通过脉冲自加热,先将电池温度提升到一个合适的区间,然后再进行充电,就大大提高了充电效率。

至于第4个模块-能量管理智控系统,里面涉及到横跨多个领域、多个学科的复杂技术,所以到现在我也没有搞明白,只能感叹,比亚迪的技术鱼池里到底埋藏着多少大鱼呢?

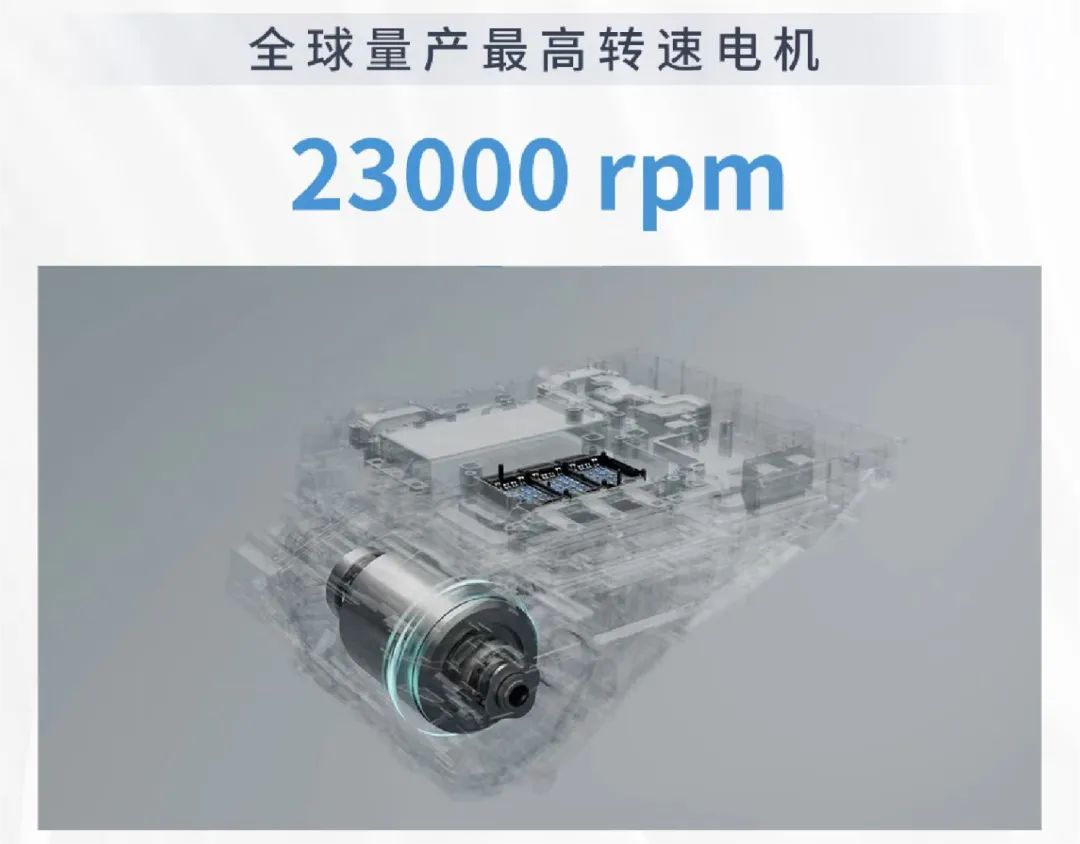

23,000转,有谁比我更能转?

当比亚迪抛出全球量产最高转速为23,000转的电机时,全栈自研了最高转速22,000转的DriveOne的华为收起了遥遥领先的标签,联合自研了最高转速21,000转的超级电机V6的小米自觉地往后站了站,全栈自研了最高转速20,000转电机的特斯拉默默羞红了脸。

大家之所以铆足了劲在电机转速上你追我赶,绝对不是为了数字更好看,便于技术传播和打营销战,而是因为,高转速电机有着低转速电机不可比拟的优点。

第一个优点当然是提高汽车的极速,带来更好的运动性能。

对那些不怎么在乎汽车极速的非运动车型来说,提高电机最高转速,也有利于扩大电机高效区间的占比,带来更加扎实的续航表现。

第二个优点是降低电机的尺寸,把节省下来的电驱布置空间让给宝贵的乘员舱空间。

之所以提高电机的转速,可以降低电机的尺寸,是由电机学原理决定的。

根据电机功率计算公式,功率等于一个由电机结构决定的常数乘以电机磁通乘以转速。

所以,在一定的功率下,电机转速越高,需要电机提供的磁通量就越低,虽然磁通量和电机尺寸不是绝对线性正相关的关系。

但是,在铁芯材料、绕组设计、磁路结构一定的情况下,电机尺寸是决定电机磁通量的最大要素,电机尺寸越小,磁通量越低。再把逻辑捋一遍就是,电机最高转速越高,电机的尺寸就越小。

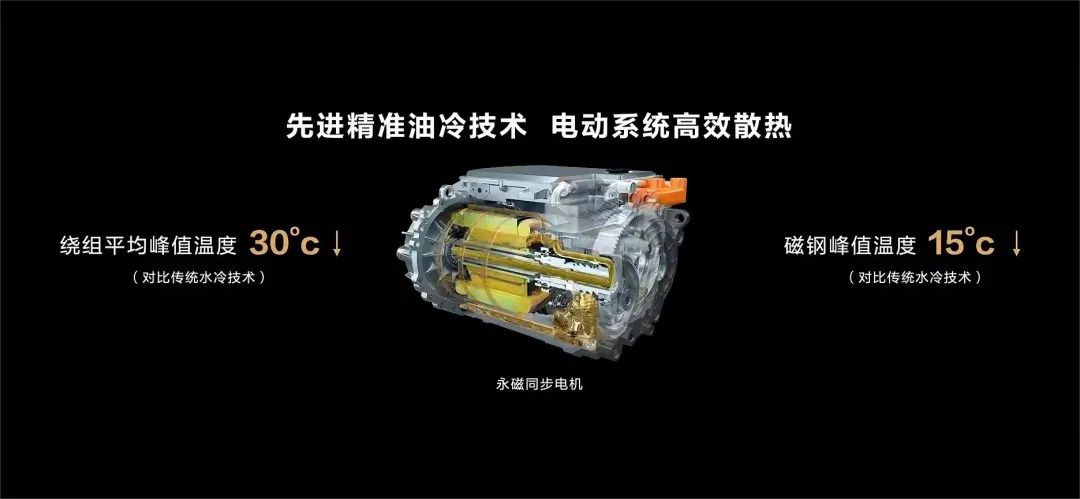

不过,做高转速电机需要解决很多技术挑战。

挑几个说一下吧,电机转子需要承受更大的离心力,轴承需要有效支撑转子的高速运转,要有高效的冷却系统,保证电机永磁体温度控制在合理的区间,以避免退磁和性能下降。

力、热、声、光、电、磁是物理学的六大分支,上面说的几个挑战集中在力和热的方面,还有其它方方面面,要解决的问题且多着呢。

无知者无畏,太多人都在传言,电动汽车的竞争进入了智能化的下半场,电动化的赛道里已经没有了创新的空间。

就在这时,比亚迪发布了e平台3.0 Evo,单单一个十二合一的超高集成度电驱就亮瞎了人们的双眼。

智能化赛道当然还在狂卷,但是,电动化的竞争同样战事正酣!